Kontaktlos bei Hitze und unter Vakuum messen

Neue Dünnschicht-Messverfahren für Hochvakuum- und Hochtemperaturprozesse.

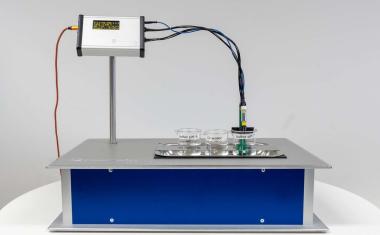

Zusammen mit dem Unternehmen Suragus ist es dem Fraunhofer-Institut für Organische Elektronik, Elektronenstrahl- und Plasmatechnik FEP innerhalb des Projektes HotSense gelungen, kontaktlose in-situ Messungen unter Hochvakuumbedingungen bei Temperaturen von bis zu 220 Grad Celsius zu realisieren. Somit können Messungen des Schichtwiderstandes, der Schichtleitfähigkeit oder der Metallschichtdicke direkt nach heißen Schichtabscheide- oder Schichtmodifizierungsprozessen prozessnah mittels berührungsloser Hochfrequenzwirbelstrommessung durchgeführt werden. Auch wurden die Grundlagen für die Prozesscharakterisierung im Bereich von 450 bis 600 Grad Celsius gelegt.

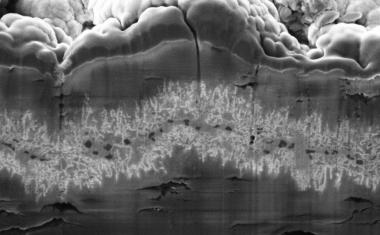

Dünne leitfähige Schichten mit passgenauen Eigenschaften kommen in einer großen Breite von Anwendungen vor. Dazu gehören etwa schaltbare oder energieeffiziente Fenstergläser, diverse Arten von Solarzellen, Batterien, Halbleiter-Chips und Touchscreens. Die sehr dünnen Schichten tragen mit ihren speziellen Eigenschaften maßgeblich zur Funktionalität, Lebensdauer und Leistung ihrer Anwendungen bei. Die Beschichtungsprozesse zur Abscheidung solcher Dünnschichten finden meist im Hochvakuum und unter hohen Prozesstemperaturen statt. Auch Temperprozesse zur gezielten Einstellung von Schicht- und Substrateigenschaften benötigen mehrere Hundert Grad Celsius. Direkte Messungen des Schichtwiderstandes dienen dabei der Prozesskontrolle und Stabilisierung. Bisherige Messverfahren für kontaktlose elektrische in-situ Charakterisierung solcher Vakuumbeschichtungen sind nur bis zu einer Temperatur von 65 Grad Celsius möglich, was einen effizienten Anlagenbetrieb durch prozessnahe Messung und Prozessregelung verhindert.

Diese Grenze wurde nun deutlich erweitert, so dass die in-situ Schichtcharakterisierung nun direkt im Hochtemperaturprozess prozessnah und berührungslos erfolgen kann. Die Projektpartner untersuchten hierfür Messverfahren für die berührungslose in-situ Charakterisierung des elektrischen Widerstandes dünner Schichten unter Hochvakuum- und Hochtemperaturanforderungen. Nach zwei Jahren gemeinsamer Entwicklung ist es den Forschern gelungen, das Messverfahren bei erhöhter Temperatur bis 220 Grad Celsius zu realisieren, womit eine Schichtcharakterisierung auch bei geheizten Prozessen möglich ist. Gemessen wird der Schichtwiderstand bei Beschichtungsprozessen unter Vakuumbedingungen, um eine Oxidation während des Temperns zu vermeiden. Zusätzlich wurde im Versuchsaufbau der Messkopf deutlich verkleinert, wodurch sich weitere Anwendungsfelder in Applikationen mit begrenzten Bauraum eröffnen.

„Wir haben gemeinsam einen Messaufbau unter anwendungsnahen Bedingungen geschaffen und bei unterschiedlichen Temperaturen untersucht. Das Fraunhofer FEP konnte hier auf das umfangreiche Wissen zum Widerstands-Temperaturverhalten dünner Schichten bis 600 Grad zurückgreifen. Mit den Ergebnissen aus dem Zusammenhang zwischen Temperatur und Messsignal hat Suragus einen Algorithmus entwickelt. Wir haben den Versuchsaufbau außerdem mit unseren Kenntnissen zum Einfluss von Kristallisation und Phasenänderungen von transparenten leitfähigen Oxiden während des Temperverfahrens unterstützt“, sagt Projektleiter Thomas Preußner.

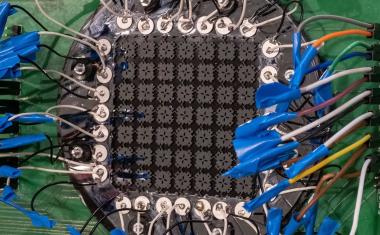

Im Zuge der Entwicklungen wurde der Sensorkopf für die Charakterisierung neu und wesentlich kleiner gestaltet. Der gesamte Messaufbau wurde an einer In-line-Sputter-Anlage zur Beschichtung von Flachsubstraten unter Reinraumbedingungen erprobt und entwickelt. Im Ergebnis konnte der neue Messaufbau im Pilot-Maßstab untersucht und charakterisiert werden. Messtechnische Untersuchungen erfolgten zu Drift, Signalstärke, externen Störquellen und dem Verhalten von Sensor, Probe und Temperatur zueinander. Konkret reicht der Widerstandsmessbereich über drei Dekaden und weist eine hohe Reproduzierbarkeit auf. Die hier angestrebte Lösung wird im Ergebnis fünf Messdekaden von 0,001 bis 100 Ohm/sq abdecken, was einem Metalldickenmessbereich von wenigen Nanometern bis einige Mikrometer einschließt.

Fh.-FEP / JOL