Trockene Elektroden für günstige Batterien

Neues Produktionsverfahren macht giftige Lösungsmittel überflüssig.

Bessere und günstigere Produktionsmethoden für Energiespeicher sind gerade auch in Deutschland zunehmend gefragt: Alle großen Automobilhersteller haben ehrgeizige Elektrofahrzeugprogramme aufgelegt, die für eine stark steigende Batterienachfrage sorgen werden. Bisher kaufen die deutschen Unternehmen die Zellen dafür in Asien ein. Das hat vor allem zwei Gründe: Asiatische Technologiekonzerne verfügen über jahrzehntelange Erfahrungen in der Massenproduktion von Batteriezellen und in diesen Prozessen wird viel Energie verbraucht. Das macht die Fertigung an Standorten mit hohen Strompreisen wie Deutschland kostenintensiv.

Diese Situation wollen Ingenieure vom Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS in Dresden ändern. „Unser Transferverfahren zur Trockenbeschichtung zielt darauf ab, die Prozesskosten in der Elektrodenbeschichtung spürbar zu reduzieren“, sagt Benjamin Schumm. „Die Hersteller können dadurch auf giftige und teure Lösungsmittel verzichten und Energiekosten bei der Trocknung sparen. Außerdem lassen sich mit unserer Technologie auch Elektrodenmaterialien verwenden, die sich nasschemisch kaum oder gar nicht verarbeiten lassen.“ Eben diese Werkstoffe werden aber für künftige Batterien mit höherer Energiedichte benötigt. „Wir denken aus all diesen Gründen, dass unsere Technologie dabei helfen kann, eine international wettbewerbsfähige Batteriezellproduktion in Deutschland und Europa möglich zu machen“, sagt Schumm.

Dieses Potenzial sehen auch die skandinavischen Partner der Fraunhofer-Forscher: Das finnische Batterieunternehmen „BroadBit Batteries“ hat in seiner Fabrik in Espoo gemeinsam mit dem IWS eine Pilotanlage in Betrieb genommen, die Elektroden im Trockenfilmverfahren beschichtet statt mit feuchten Pasten, wie bisher in der Industrie üblich. Die Finnen stellen damit neuartige Natrium-Ionen-Batterien her. „Die Nachfrage für unsere Technologie ist groß, auch in Deutschland“, sagt Schumm. Im Labormaßstab kann das IWS Elektrodenfolien bereits kontinuierlich mit mehreren Metern pro Minute beschichten und kann somit das Potential für die Aufskalierung in den Produktionsmaßstab demonstrieren.

Bisher beschichten Zellproduzenten ihre Batterieelektroden meist in einem aufwendigen nasschemischen Verfahren. Zunächst mischen sie die Aktivmaterialien, die später die gespeicherte Energie freisetzen sollen, mit speziellen Zusatzstoffen zu einer Paste. Dabei setzen sie organische Lösungsmittel zu, die teuer und meist giftig sind. Um die Fabrikarbeiter und die Umwelt zu schützen, sind hier aufwendige Vorkehrungen für Arbeitsschutz und Wiederaufbereitung notwendig. Ist die Paste auf dünne Metallfolien aufgestrichen, beginnt ein weiterer teurer Prozessschritt: Dutzende Meter lange Heizstrecken trocknen die beschichteten Folien, bevor sie weiterverarbeitet werden können. Das Trocknen verursacht in aller Regel hohe Stromkosten.

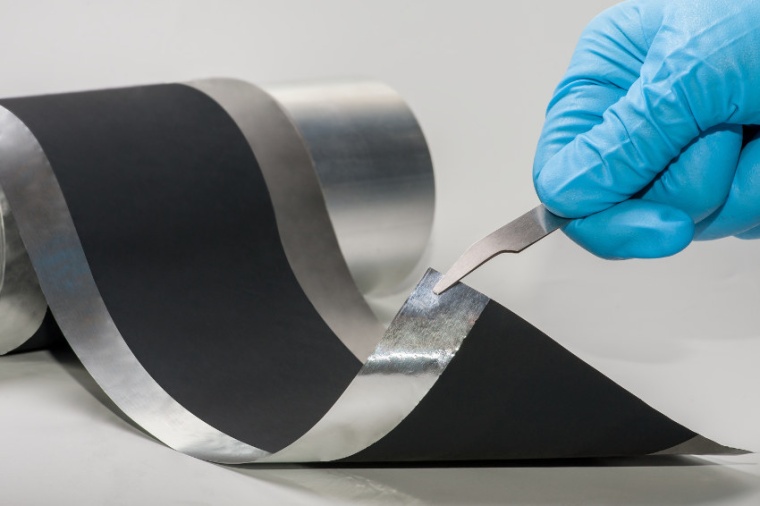

Das neue Transferverfahren zur Trockenbeschichtung kommt dagegen ohne diese ökologisch bedenklichen und teuren Prozessschritte aus: Die Ingenieure mischen ihr Aktivmaterial mit bindenden Polymeren. Dieses Trockengemisch verarbeiten sie in einer Kalander genannten Walzanlage. Die Scherkräfte in diesem Rollensystem reißen aus den Binderpolymeren ganze Molekülketten heraus. Diese Fibrillen verbinden sich mit den Elektrodenpartikeln wie in einem Spinnennetz. Dies verleiht den Elektrodenmaterialien Stabilität. Dabei entsteht ein flexibler Elektrodenfilm. Diese rund hundert Mikrometer dicke Elektrodenschicht laminiert der Kalander direkt auf eine Aluminiumfolie.

„Auf diese Weise können wir auch Materalien für neue Batteriegenerationen verarbeiten, bei denen die klassischen Verfahren versagen“, sagt Schumm. Dazu zählen zum Beispiel Energiespeicher, die Schwefel als Aktivmaterial nutzen oder Festkörperbatterien, die statt brennbaren Flüssigelektrolyten ionenleitende Feststoffe einsetzen. „Diese Batterien werden mehr Energie im gleichen Volumen speichern können als heutige Lithium-Ionen-Batterien“, sagt der Forscher mit Blick auf die Zukunft. Diese Festelektrolyte können jedoch im Kontakt zu Lösungsmitteln ihre Funktion verlieren. Um diese Speicher herzustellen, eignet sich daher ein lösemittelfreies Beschichtungsverfahren deutlich besser. Einen Meilenstein zur Herstellung von Festkörperbatterien haben die Dresdner Forscher bereits erreicht: Sie machten es möglich, Elektroden mittels Trockenfilmverfahren mit extrem niedrigen Bindergehalten herzustellen.

Die Dresdner Ingenieure wollen ihre Technologie nun gemeinsam mit Industriepartnern verfeinern, um ihr zum Durchbruch zu verhelfen. Im vom BMBF geförderten M-era.Net-Projekt „DryProTex“ entwickeln sie das trockene Transferverfahren zur Elektrodenbeschichtung zusammen mit den Firmen Saueressig, INDEV, Netzsch Trockenmahltechnik und BroadBit Batteries weiter. Die Partner rechnen mit einem grundlegenden Wandel in der Batterieproduktion: „Das Verfahren hat das Potenzial, auf lange Sicht die herkömmlichen Prozesse zur pastenbasierten Elektrodenherstellung zu verdrängen“, ist Schumm überzeugt. Im Projekt DryProTex werden Material-, Prozess- und Anlagenentwicklungen vorangetrieben, die eine Prozessauslegung zur trockenen Elektrodenherstellung im industriellen Maßstab ermöglichen sollen.

Fh.-IWS / JOL