Rotorblätter mit Drohnen kontrollieren

Neue Messmethoden sollen die Wartung von Windkraftanlagen auf offener See erleichtern.

Windenergieanlagen werden für eine Betriebsdauer von zwanzig Jahren ausgelegt. Die Rotorblätter müssen durch wiederkehrende Inspektionen mindestens alle vier Jahre auf strukturelle Integrität geprüft werden. Diese Aufgabe übernehmen Industriekletterer. Allerdings ist die Inspektion an Offshore-Anlagen nur möglich, wenn Wind- und Wetterbedingungen dies zulassen. Dadurch wird die Einsatzplanung extrem erschwert. Im Forschungsprojekt Thermoflight untersuchen Fraunhofer-Wissenschaftler gemeinsam im Verbund mit Partnern aus Industrie und Forschung alternative Inspektionsverfahren.

Abb.: Der Einsatz von Industriekletterern für die Wartung von Windkraftanlagen könnte mit Drohnen reduziert werden. (Bild: Seilpartner GmbH / FhG)

Die kontinuierliche Zustandsüberwachung der Rotorblätter leistet einen wichtigen Beitrag zum wirtschaftlichen Anlagenbetrieb. Die Blattspitzen erreichen im Betrieb eine Geschwindigkeit von 300 bis 350 Kilometern pro Stunde. Die aerodynamische Leistungsfähigkeit eines Rotorblatts ist dann am besten, wenn die Windschicht das Flügelprofil überstreicht, ohne dass es zu Luftverwirbelungen kommt. Bereits kleine Schäden an der Oberfläche können Turbulenzen auslösen und mindern die Effizienz. Die Leistung sinkt, die Wirtschaftlichkeit des Anlagenbetriebs wird reduziert, die Lebensdauer der gesamten Anlage vermindert.

Aufgrund der extremen Bedingungen altert das Material offshore deutlich schneller als an Land. Erhöhte UV-Einstrahlung, hohe Windgeschwindigkeiten und die salzhaltige Luft stellen besondere Belastungen dar. Bei der regelmäßigen Inspektion prüfen Industriekletterer visuell und durch klopfen, ob Delaminationen oder andere Schadstellen vorhanden sind. Die schwierige Erreichbarkeit von Offshore-Windenergieanlagen und die schnell wechselnden Wetterbedingungen auf See sorgen dafür, dass der Einsatz von Serviceteams schwer planbar ist und teuer werden kann. Dies ist zum Beispiel der Fall, wenn die Fachkräfte mehrfach anfahren müssen, bis das Wetterfenster die Arbeiten in luftiger Höhe tatsächlich zulässt. Alternative Überwachungsmethoden zu entwickeln, die ebenso zuverlässig sind wie die regelmäßige Inspektion durch Industriekletterer, ist daher für viele Betreiber ein wichtiges Anliegen. „Für die Inspektion von Rotorblättern auf See benötigen wir flexible und schnelle Inspektionsmethoden ohne lange Rüstzeiten, die ebenso zuverlässige und eindeutige Ergebnisse liefern wie die Inspektion durch Industriekletterer“, sagt Holger Huhn, Leiter der Forschung und Entwicklung bei WindMW Service.

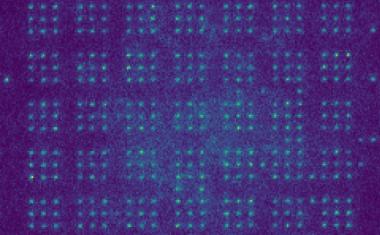

Dieser Aufgabe widmen sich Forscher am Fraunhofer-Institut für Windenergie und Energiesystemtechnik IWES in Bremerhaven gemeinsam mit der WindMW Service GmbH, dem Bremer Institut für Messtechnik, Automatisierung und Qualitätswissenschaft (BIMAQ) und der Deutsche WindGuard Engineering GmbH im Rahmen einer Konzeptstudie. Mit dem Ziel, Stillstandszeiten der Anlagen und Personeneinsätze zu reduzieren, verfolgen sie zwei parallele Ansätze. Zum einen testen sie die Kombination von Drohnen und mobiler Thermografietechnik, zum anderen wird ein Schallemissionsverfahren angewendet. Das im Rotorblatt eingebaute Schallemissionsmesssystem erkennt auch tiefliegende Schäden, zum Beispiel am Steg des Rotorblattes, und dient als Frühwarnsystem. Mit der Thermografiekamera lassen sich dagegen oberflächliche Schäden ermitteln, die zum Beispiel durch Regenerosion ausgelöst wurden. Das zerstörungsfrei arbeitende Akustik-Emissions-System wird vom Fraunhofer IWES für die Untersuchung von Rotorblättern optimiert. Schallemissions- beziehungsweise Piezosensoren werden im Inneren der Rotorblätter an strukturrelevanten Bereichen – besonders an typischen Schwachstellen – angebracht. Den Messrechner, der die Sensordaten sammelt und verarbeitet, verbauen die Forscher in der Nabe.

„Im Prinzip funktionieren die Sensoren wie Mikrofone. Treten im Rotorblatt plötzliche Spannungsänderungen auf, wird lokal Energie freigesetzt, die in Form von Wärme und Oberflächenwellen mit den Sensoren messbar wird. Die Wellen kommen zu unterschiedlichen Zeitpunkten an den einzelnen Sensoren an. Durch die zeitliche Differenz lässt sich der Ursprungsort des Schadens lokalisieren“, erläutert Stefan Krause, Projektleiter am Fraunhofer IWES, die Funktionsweise des Akustik-Emissions-Systems, das im Labormaßstab bereits in den Rotorblattprüfständen des Instituts erfolgreich getestet wurde. Während statischer Rotorblatttests und Ermüdungsprüfungen konnten die Forscher beispielsweise Kleb- und Zwischenfaserbrüche, Schäden in der Gurt-Steg-Verklebung, Risse in der Hinterkante von Rotorblättern, aber auch fehlerhafte Verklebungen im Wurzelbereich orten. Der Praxistest unter Realbedingungen steht noch aus: Er wird im Frühjahr 2018 im Offshore-Windpark Meerwind vor Helgoland stattfinden.

Mit dem Akustik-Emissions-System lassen sich sehr große Strukturen effizient und zuverlässig permanent überwachen. Sobald die Sensoren eine potentielle Schadstelle detektieren, können gezielt weitere Maßnahmen eingeleitet werden. Je nach Art und Position des Schadens kann zur näheren Untersuchung beispielsweise eine Außeninspektion des Rotorblattes mit Thermografieaufnahmen erfolgen. An Fehlstellen entsteht Reibung und infolgedessen Wärme, den Wärmefluss im Material kann man mittels Thermografieaufnahmen sichtbar machen. Im Projekt wird die passive Thermografie eingesetzt, bei der man sich die Eigenerwärmung des zu untersuchenden Objekts oder Temperaturunterschiede durch den natürlichen Tag-Nacht-Zyklus zunutze macht. Thermografiemessungen zur Strömungsvisualisierung werden bereits an drehenden Onshore-Windenergieanlagen genutzt. Die Herausforderung besteht nun darin, das Verfahren offshore-tauglich zu machen.

Auf Drohnen befestigt lassen sich so mit Thermografiekameras Fehlstellen unterhalb der Oberfläche von Verbundmaterialien aufspüren, wie zum Beispiel Schichtablösungen, Einschlüsse, Fehlverklebungen in den Last tragenden Gurt-Steg-Verbindungen und Hohlräume. Diese Schäden in der Tiefe des Rotorblatts sind Ausgangspunkte für wachsende Strukturschäden im Betrieb, die bei Nichterkennung zum Totalverlust führen können. „Ziel ist es, durch das kombinierte Prüfverfahren Schäden früher zu erkennen und so Notabschaltungen zu vermeiden. Außerdem besteht die Möglichkeit, Blätter gezielt zu inspizieren“, sagt Nicholas Balaresque, Geschäftsführer bei der Deutschen WindGuard Engineering. Das neue Verfahren kann dazu beitragen, Inspektionskosten zu senken, aber vor allem auch den Energieertrag durch weniger Stillstandszeiten zu erhöhen. Industriekletterer benötigen einen Tag, um einen Rotor zu untersuchen. „Eine Inspektion des Rotors mittels Drohne ist in einer Stunde machbar“, schätzt Krause.

FhG / JOL