Pfiffiger Ventiltrieb senkt Verbrauch

Optimierter Gaswechsel und weniger Reibung sparen bis zu zwanzig Prozent Treibstoff.

Bislang werden die Gaswechselventile von Viertaktmotoren über Nockenwellen angesteuert. Trotz teilweise aufwändiger Zusatzmechanik bleibt die Flexibilität solcher Motoren begrenzt. Am Forschungszentrum Empa in der Schweiz wurde nun ein neuartiger, elektrohydraulisch betätigter Ventiltrieb entwickelt, der völlig freie Verstellbarkeit von Hub und Steuerzeiten ermöglicht, dabei gleichzeitig robust und preisgünstig zu realisieren ist. Dieser Ventiltrieb wurde auf einen Serienmotor aufgebaut und läuft seit mehreren Monaten erfolgreich im Prüfstandbetrieb. In für Personenwagen typischen Betriebszutänden spart die neue Technik bis zu zwanzig Prozent Treibstoff.

Der Ventiltrieb ist quasi das Atmungsorgan von Verbrennungsmotoren: Er steuert die Zufuhr von Frischluft und die Ableitung der Abgase, was als Gaswechsel bezeichnet wird. Dazu werden heute in Serie ausschließlich mechanisch angetriebene Nockenwellen eingesetzt, häufig ausgerüstet mit einer teilweise recht aufwändigen Zusatzmechanik. Damit kann ein von der Nockenwelle vorgegebenes Ventilbewegungsmuster modifiziert werden, was nicht ohne erhöhte Reibung möglich ist. Ebenso ist die Flexibilität nicht im gewünschten Mass gegeben. Gesucht – unter anderem auch für die Anpassung an wechselnde Treibstoffeigenschaften – sind schnelle Ventilbewegungen auch bei niedrigen Drehzahlen, Hubanpassungen und zylinderselektive breit variable Ventilsteuerzeiten.

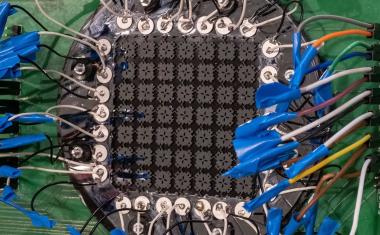

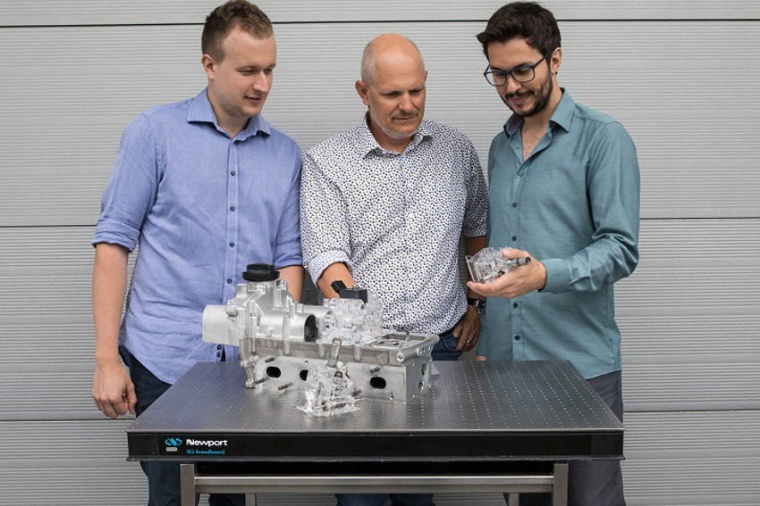

Patrik Soltic und sein Team an der Abteilung Fahrzeugsantriebssysteme erfanden und entwickelten, gemeinsam mit dem Hydraulikspezialisten Wolfgang Schneider, einen elektrohydraulischen Ventiltrieb, der gegenüber heutiger Serientechnik deutlich flexibler ist. Die Ventile werden hydraulisch betätigt und einzeln über eine Magnetspule elektrisch angesteuert. Sobald ein Steuerstrom fließt, öffnet sich ein speziell ausgelegtes Hydraulikventil, welches erlaubt, dass Hydraulikflüssigkeit das Gaswechselventil in Millisekunden gegen eine Feder auf den gewünschten Hub öffnet. Wird der Strom abgeschaltet, schließt sich das Gaswechselventil durch die Federkraft wieder und speist dabei den Großteil der zum Öffnen benötigten hydraulischen Energie zurück in das Hydrauliksystem. Das System erreicht über weite Betriebsbereiche einen deutlich geringeren Energiebedarf als nockenwellengetriebene Systeme. Zusammen mit einem optimierten Gaswechsel ist der Treibstoffverbrauch des Versuchs-Ottomotors in für Personenwagen typischen Tieflastbereich rund zwanzig Prozent geringer als bei klassischer Laststeuerung mittels Drosselklappe in Kombination mit einer Ventilsteuerung über Nockenwellen.

Durch die Wahl der Betriebsparameter können Öffnungs- und Schließzeit sowie der Ventilhub für jeden Zylinder völlig frei eingestellt werden. Damit kann jeder Motorbetriebszustand von Arbeitszyklus zu Arbeitszyklus verändert werden, zum Beispiel durch eine intelligente Lastregelung, durch die Wahl der im Zylinder verbleibenden Restgasmenge (Abgasrückführung), oder durch eine für den Fahrer nicht bemerkbaren Deaktivierung nicht benötigter Zylinder. Dies macht den Motor höchst anpassungsfähig für neue erneuerbare Treibstoffe: Sauerstoffhaltige Treibstoffe wie Methanol oder Ethanol erlauben zum Beispiel mehr Restgas im Zylinder zu belassen. Erdgas Biogas und aus Wind- und Solarstrom erzeugtes Syngas, besitzen erhöhte Klopffestigkeit: auch darauf kann der Ventiltrieb flexibel reagieren. Zudem lassen sich auch alternative Verbrennungskonzepte vergleichsweise einfach realisieren, zum Beispiel eine homogene Selbstzündung: ein Treibstoff-Luft Gemisch wird durch die Einstellung der korrekten Bedingungen gegen Verdichtungsende im richtigen Moment ohne Zündfunken selbst entflammt und praktisch schadstofffrei verbrannt.

Eine weitere Spezialität des an der Empa aufgebauten Systems ist die Wahl der Hydraulikflüssigkeit: Anstatt wie üblich ein Öl zu verwenden, wird ein Wasser-Glykolgemisch, also Motorkühlwasser, eingesetzt. Dieses Medium eignet sich aufgrund der physikalischen Eigenschaften sehr gut für schnell schaltende hydraulische Systeme, da es sehr steif ist und folglich weniger Verluste verursacht. Dadurch wird der Zylinderkopf komplett ölfrei, was dazu führen kann, dass für den restlichen Motor ein einfacheres Motorenöl mit längeren Wechselintervallen eingesetzt werden kann.

Im Rahmen des Projekts „FlexWork“ wurde der neue Ventiltrieb in einem mit Erdgas betriebenen – von einem VW-1.4l TSI-Motor abgeleiteten - Personenwagenmotor in Betrieb genommen. Das Steuerungssystem für den Versuchsmotor entwickelten die Forscher selbst. Der Ventiltrieb läuft seit Oktober 2018 auf einem Motorprüfstand der Empa und hat bereits viele Millionen Betätigungen im befeuerten Motorbetrieb problemlos überstanden. Die FlexWork-Ventilsteuerung kommt dabei mit preisgünstigen Komponenten aus. Es werden keine teuren, sehr schnell schaltenden Ventile und keine aufwändige Sensorik benötigt. Die Empa ist in Gesprächen mit Motorenherstellern für den Transfer dieser Technologie, die sich nicht nur für Verbrennungsmotoren, sondern auch für Kompressoren eignet.

Empa / JOL