Mit dünnen Lithium-Schichten zu hohen Energiedichten

Neue Materialkombinationen für Lithium-Ionen-Batterien entwickelt.

Der Bedarf an Lithium-Ionen-Batterien (LIB) steigt rasant. Das Fraunhofer-Institut für System- und Innovationsforschung ISI erwartete 2020, dass die Nachfrage nach Lithium-Ionen-Zellen allein für die Elektromobilität bis 2030 um den Faktor zwanzig bis vierzig steigen wird. Damit nicht auch der Einsatz von Ressourcen mit dem erhöhten Bedarf an Batterien unermesslich steigt, arbeiten Wissenschaftlerinnen und Wissenschaftler weltweit fieberhaft an Verbesserungen. Die Partner des 2021 durchgeführten Projektes „nextBatt“ – neben dem Fraunhofer FEP die Fraunhofer-Institute für Werkstoff- und Strahltechnik IWS, für Solare Energiesysteme ISE und für Schicht- und Oberflächentechnik IST – leisten dazu einen wesentlichen Beitrag.

„Für Lithium-Ionen-Batterien sind Steigerungen der Energiedichte von bis zu 65 Prozent möglich.“, prognostiziert Stefan Saager, Projektleiter am Fraunhofer FEP. „Dies kann durch den Ersatz herkömmlicher Graphitanoden durch Anoden auf Basis von Silizium und zukünftig auch metallischem Lithium erreicht werden. Mit den ressourceneffizienten Prozesstechnologien am Fraunhofer FEP gelang es uns bereits, reine metallische Lithiumschichten und auch Lithium-Silizium-Verbindungsschichten in produktionsrelevanten Maßstäben herzustellen.“ Üblicherweise werden Lithiumschichten in Form von dünnen Folien durch Walzprozesse gefertigt, die auch das Verwenden von Schmiermitteln nötig machen. Am Fraunhofer FEP jedoch werden die Lithiumschichten durch thermisches Aufdampfen im Vakuum ohne verunreinigende Zusätze in einer Dicke von ein bis zwanzig Mikrometer hergestellt.

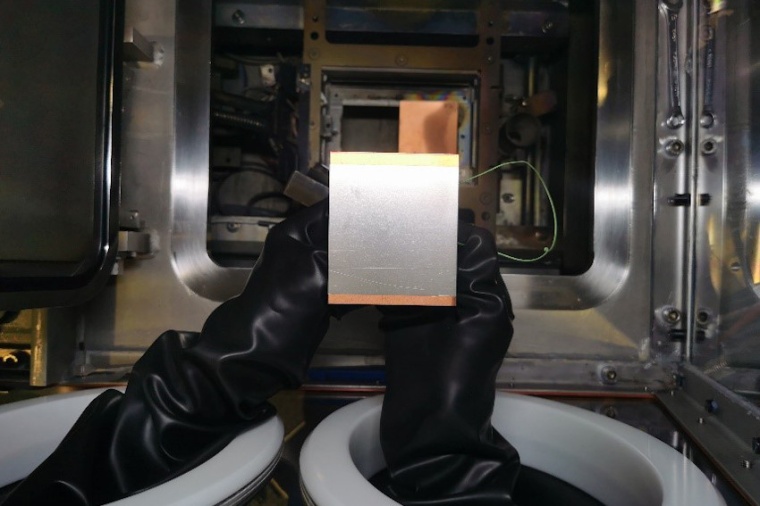

Dadurch können sehr reine und vor allem dünne metallische Lithiumschichten in reproduzierbarer Weise erzeugt werden. Bei diesem Prozess wird Lithiumgranulat ins Vakuum überführt, in einen Tiegel gefüllt und anschließend auf Temperaturen von 500 bis 700 Grad Celsius erwärmt. Das Lithium wird aufgeschmolzen und schließlich verdampft. Ähnlich wie sich Wasser an Deckeln von Kochtöpfen sammelt, wird der sich ausbreitende Lithiumdampf auf einem Substrat abgeschieden. Dieses Substrat wird dazu in kontrollierter Weise über die Lithiumdampfquelle bewegt, sodass darauf eine Lithiumschicht mit vorgegebener Dicke kondensiert.

Eine sehr große Herausforderung lag bei der Technologieentwicklung bereits im Einrichten der Prozesse, aber auch der Arbeitsumgebungen, da Lithium eine extrem hohe Reaktivität besitzt. Lithium reagiert nicht nur mit dem Sauerstoff in der Luft, sondern auch mit Stickstoff. Mit Wasser verbindet sich Lithium außerdem zu stark basischem Lithiumhydroxid unter Freisetzung von Wasserstoff. Diese Reaktionen verlaufen stark exotherm, was den Umgang erschwert und erhöhte Ansprüche an die Arbeitssicherheit erfordert. Daher kann Lithium nur unter einer inerten Argon-Atmosphäre gehandhabt werden. Darüber hinaus sind hochreine Lithiumschichten für das Erreichen einer guten Batterie-Performance essenziell. Die Anlagen wurden für Experimente mit luftempfindlichen Materialien wie Lithium entsprechend vorbereitet.

Ein großer Vorteil der Technologie ist, dass mit dem Aufdampfverfahren auch Verbindungsschichten in Kombination mit anderen Materialien, wie Silizium, erzeugt werden können. Dazu wird eine weitere Dampfquelle mit einem anderen Ausgangsstoff daneben installiert. Die verschiedenen Materialien vermischen sich in den beiden überlagerten Dampfströmen und erzeugen auf dem Substrat eine Verbindungsschicht mit der gewünschten Zusammensetzung. So sind sehr vielversprechende Materialkombinationen realisierbar, die auf andere Weise nicht zu erzeugen wären. Zudem kann man mit diesem Verfahren sehr hohe Beschichtungsraten erzielen – ein wichtiges Kriterium für die Überführung der Technologie in eine Massenproduktion.

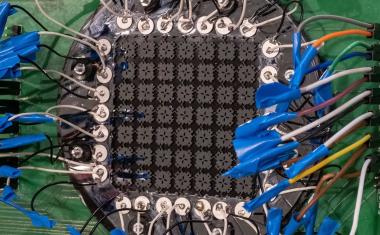

Die bislang am Fraunhofer FEP hergestellten reinen Lithiumschichten wurden am Fraunhofer IWS hinsichtlich ihrer elektrochemischen Eigenschaften untersucht. Dabei zeigte sich, dass etwa achtzig Prozent des abgeschiedenen Lithiums elektrochemisch aktiv war – also in einer Batterie für chemische Reaktionen zur Speicherung von Energie zur Verfügung stehen kann. Eine weitere Steigerung über neunzig Prozent ist durch die Optimierung von Prozessschritten in Aussicht. Diese Verbesserung umfasst verschiedene Verfahren zur Substratreinigung und -vorbehandlung, die Beschichtungstechnologie selbst sowie Veredelungsverfahren durch Nachbehandlung. Die Reduktion von „totem Lithium“ ist ein wesentlicher Schlüssel zur Effizienzsteigung in Batterien und Gegenstand ausgedehnter internationaler Forschung.

Am Fraunhofer FEP stehen hierfür Versuchs- und Pilotanlagen zur Verfügung, mit denen etwa metallische Platten und Bänder oder Kunststofffolien im effizienten Rolle-zu-Rolle-Verfahren verarbeitet werden können. Im Projektkonsortium werden weitere vielversprechende Technologien zur Steigerung der Batterieleistung entwickelt, wie zum Beispiel Verfahren zur Oberflächenbeschichtung und Verarbeitung von Pulvern, Metallisierung von Kunststofffolien für leichte Stromkollektoren oder Plasmaverfahren zur Herstellung alternativer Elektrodenmaterialen. Durch die Nähe zu den Partnern sind unter anderem umfassende Charakterisierungsmöglichkeiten am Fraunhofer IWS anwendbar, ohne lange Lager- und Transportzeiten der sensiblen Materialien berücksichtigen zu müssen. Die Wissenschaftler schätzen, dass bei einer Intensivierung der Forschungsaktivitäten die Beschichtungstechnologie innerhalb der nächsten fünf Jahre Einzug in die Produktion von Batterien der nächsten Generation halten könnte.

Fh.-FEP / JOL