Kunststoffe in höchster Präzision schweißen

Laserverfahren erlaubt mikrofeine Schweißnähte in transparenten Kunststoffbauteilen.

Im erfolgreich abgeschlossenen NRW-Leitmarktprojekt SeQuLas hat das Fraunhofer-Institut für Lasertechnik ILT gemeinsam mit drei Industriepartnern ein Fügeverfahren entwickelt, mit dem kleinste Schweißnähte in transparenten Kunststoffbauteilen erzeugt werden können. Zum Einsatz kommt dabei ein Thulium-Faserlaser, der einen besonderen Vorteil bietet: Da Kunststoffe die entsprechende Wellenlänge gut absorbieren, kommt der Prozess ohne zusätzlich Absorber wie Ruß aus. Insbesondere für die Medizintechnik ist das Verfahren interessant, das die Flexibilität und Effizienz in der industriellen Produktion in Nordrhein-Westfalen steigern kann.

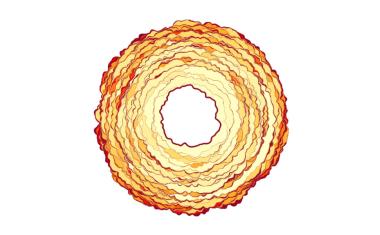

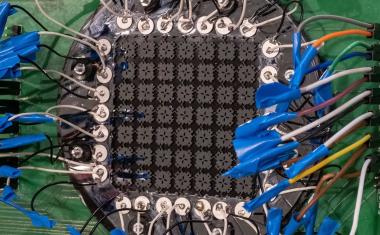

Im Life-Science-Bereich haben sich mikrofluidische Chips beim Transport, der Mischung und Filterung von kleinsten Flüssigkeitsmengen bewährt. Eine große Herausforderung ist die mediendichte Verkapselung der in den Chips integrierten Mikrokanäle: Konventionelle Fügtechnik kommt im Mikrometerbereich an ihre Grenzen. Stattdessen bietet sich hier das absorberfreie Laserdurchstrahlschweißen (LDS) mit Strahlquellen im nahen Infrarot-Bereich an, das eine hohe Präzision und Flexibilität erlaubt.

Im Jahr 2017 startete das Fraunhofer ILT daher mit der Aachener Amtron GmbH, der Attendorner Ortmann Digitaltechnik GmbH und der Dortmunder Bartels Mikrotechnik GmbH das Projekt SeQuLas, das im Rahmen des Programms „Produktion.NRW“ der Leitmarktagentur NRW gefördert wurde. Das Akronym steht für die „segmentale Quasisimultan-Laserbestrahlung“, bei der in diesem Fall als Strahlquelle ein Thulium-Faserlaser mit einer Emissionswellenlänge von 1940 Nanometer verwendet wurde. In diesem Wellenlängenbereich besitzen Kunststoffe eine natürliche Absorption. Da zusätzliches Absorbermaterial wie Ruß nicht nötig ist, wird die Transparenz des Chips bei der Laserbearbeitung nicht beeinträchtigt.

Doch diese Form des absorberfreien Laserdurchstrahlschweißens weist ein Problem auf: Durch die Volumenabsorption entsteht eine Wärmeeinflusszone, die sich vertikal über den gesamten Bauteilquerschnitt erstreckt. Die thermische Expansion während des Aufschmelzvorgangs begünstigt die Bildung von Lunkern und Rissen, die im Nahtgefüge für undichte Stellen sorgen. Außerdem besteht insbesondere bei flachen Bauteilen die Gefahr, dass sich der Werkstoff verzieht.

Um die vertikale Ausdehnung der Wärmeeinflusszone zu verringern, bietet sich die quasisimultane Bestrahlung an, bei der ein Laserstrahl mit Hilfe eines Scannersystems mit hoher Geschwindigkeit mehrmals entlang der Schweißkontur geführt wird: Dabei wird die gesamte Nahtkontur simultan erwärmt, die das Konturschweißen sonst nur sequentiell aufschmilzt. Das Fraunhofer ILT wies anhand von Versuchen mit Bauteilen aus Polycarbonat nach, dass während des Schweißprozesses die Wärme an den Außenflächen abgeführt wird, während im Materialinneren eine Wärmeakkumulation stattfindet. Die steigende Anzahl an Überfahrten und die hohe Scangeschwindigkeit verringern sogar die vertikale Ausdehnung der Wärmeeinflusszone um bis zu dreißig Prozent gegenüber dem Konturschweißen.

Im zweiten Schritt entwickelten die Projektpartner eine Prozessregelung für den Laserschweißprozess. Ein in den Strahlengang integriertes Pyrometer misst dabei während des Schweißprozesses die Temperatur im Bauteil. Die Kopplung des Messsignals mit der Position der Scannerspiegel ermöglicht eine ortsaufgelöste Aufnahme der Wärmeverteilung im Bauteil. Auf diese Weise lassen sich thermische Schäden schon während des Schweißprozesses erfassen und zielgenau lokalisieren. Der neu entwickelte Schweißprozess kann daher schnell auf Temperaturabweichungen reagieren und die Laserleistung entsprechend regeln. Somit lassen sich homogene Nahteigenschaften entlang der Nahtkontur sicherstellen.

Das im Februar 2020 abgeschlossene Projekt „SeQuLas – Laserschweißen absorberfreier Thermoplaste durch segmentale Quasisimultanbestrahlung“ mit Laufzeit von drei Jahren wurde mit Mitteln des Europäischen Fonds für regionale Entwicklung (EFRE) und durch das Land Nordrhein-Westfalen gefördert.

Fh.-ILT / DE