Effizientes Schweißen mit Laser und Lichtbogen

Multi-Technologie-Plattform bearbeitet große Bauteile präzise und kostengünstig.

Laser und Lichtbogen bieten leistungsstarke und nachhaltige Verfahren zur Reparatur und Funktionalisierung von Oberflächen. Herkömmliche Anlagen für das Strukturieren oder Auftragschweißen sind jedoch immer noch mit hohen Investitionskosten verbunden, die viele Unternehmen nicht tragen können oder wollen. Das Fraunhofer-Institut für Produktionstechnologie IPT hat deshalb nun als einzige Forschungseinrichtung in Deutschland drei Verfahren – das Laserstrukturieren sowie das Laser- und Lichtbogen-Auftragschweißen – in einen handelsüblichen Industrieroboter integriert.

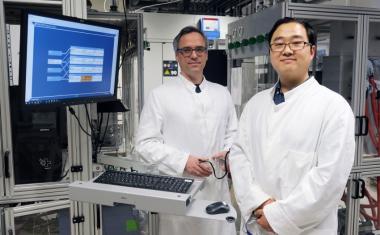

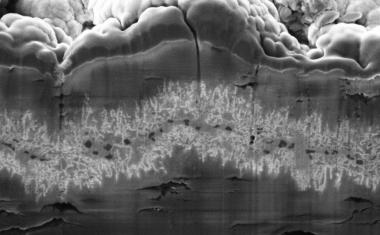

Als einzige Forschungseinrichtung in Deutschland ist das Fraunhofer IPT nun in der Lage, mit dieser Ausstattung Auftragsforschung zur schnellen, präzisen und kostengünstigen Bearbeitung großer Bauteile aus Metall und sogar Glas mit einer Größe von bis zu zweieinhalb auf vier Metern anzubieten. Mit einem neuen Bearbeitungskopf für das Lichtbogenauftragschweißen – kurz: WAAM – hat das Institut nun bereits das dritte Bearbeitungsverfahren für den Einsatz mit einem konventionellen Industrieroboter qualifiziert: Der Kopf basiert auf einem anwendungsoptimierten System des Anbieters Fronius Deutschland und wurde in einen hauseigenen Industrieroboter integriert. Zuvor hatten die Expertinnen und Experten bereits erfolgreich Bearbeitungsköpfe für das Laserstrukturieren und das Laserauftragschweißen mit Draht in das Robotersystem eingebaut.

Ein Ziel ist es, in Forschungs- und Entwicklungsprojekten gemeinsam mit der Industrie adaptive und effiziente Fertigungsprozesse und Prozessketten zu entwickeln, die sich kostengünstig in bestehende Produktionsumgebungen einfügen. Die Anwendungen umfassen nicht nur die Herstellung, Beschichtung und Reparatur von Metallbauteilen, sondern reichen bis zur Bearbeitung von Glasdisplays mit funktionalen Oberflächenstrukturen. Die großzügige Arbeitsfläche und die hohe Beweglichkeit des Roboterarms erlauben selbst die Bearbeitung mehrerer Meter großer Bauteile wie beispielsweise Rotorblättern von Wasserkraftwerken bei hoher Designfreiheit. Auch eine Kombination der Technologien ist möglich, ohne dass das Bauteil dafür umgespannt werden muss: Durch den einfachen Wechsel des Bearbeitungskopfes lassen sich die Verfahren, beispielsweise ein additives wie das Laserauftragschweißen und ein abtragendes wie das Strukturieren, schnell und ohne hohen Aufwand kombinieren.

Um mit bestehenden hochpräzisen Anlagen konkurrieren zu können, wurde der Laserstrukturierkopf dahingehend optimiert, dass er Positionsabweichungen automatisch erkennt und selbstständig korrigiert. Funktionstests bestätigten, dass das neue System mit den eingebauten Kompensationsmethoden auf matten, lackierten, reflektierenden, ebenen und gekrümmten Oberflächen präzise Ergebnisse liefert. Zudem verfügt der Bearbeitungskopf über ein eingebautes Messsystem, das im laufenden Prozess Qualitätsschwankungen erkennen und gegensteuern kann. Zusätzlich wird eine Modellierungssoftware in das System zur Bahnplanung integriert, die Oberflächenreflexionen für verschiedene Werkstoffe und Positionen des Bearbeitungskopfes vorhersagen kann. Auf diese Weise wird der Prozess deutlich präziser und weniger fehleranfällig.

Für das Lichtbogenauftragschweißen entwickelt und erprobt das Institut im öffentlich geförderten Forschungsprojekt „KI4ToolPath“ derzeit eine durchgängig digitalisierte Bahnplanung. Die Planungssoftware wird Prozessschwankungen anhand umfangreicher Prozessdaten, die durch integrierte Sensoren gewonnen und mithilfe von Machine-Learning-Algorithmen verarbeitet werden, automatisch erkennen und kompensieren.

Die enormen Datenmengen, die während der Prozessüberwachung anfallen, erfordern besonders schnelle Übertragungs- und Verarbeitungstechnologien. Damit die Reaktion auf Störungen des Fertigungsprozesses nahezu in Echtzeit gelingen kann, setzt das Fraunhofer IPT auf 5G-Mobilfunktechnologie, die in Aachen mit dem 5G-Industry Campus Europe zur Verfügung steht. Im Forschungsprojekt „Vitamine_5G“ entsteht ein System zur Prozessüberwachung, das Anwenderinnen und Anwendern eine Kontrolle der laufenden Bearbeitung auch dezentral aus größerer Entfernung ermöglicht. Dazu werden die Sensordaten in einem Edge-Cloud-System gespeichert, aufbereitet und in einer Virtual-Reality-Umgebung detailgetreu dargestellt. Über eine VR-Brille können Maschinenbedienende den Prozess beobachten, überwachen und auch korrigieren, ohne lokal vor Ort anwesend zu sein.

Fh.-IPT / JOL