Effizientere Fertigung von Dünnschicht-Solarzellen

Pikosekundenlaser optimieren die Herstellung von Zellen aus Kupfer-Indium-Gallium-Diselenid.

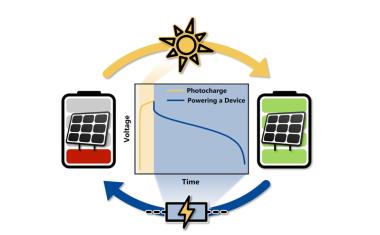

Weltweit ist etwa einhundertmal mehr Solarenergie verfügbar als Energie aus Windkraft und nachwachsenden Rohstoffen. Solarenergie ist deshalb ein wesentlicher Teil des Mix aus erneuerbaren Energien für die deutsche Energiewende. Bisherige Silizium-Solarzellen sind durch ihre massenhafte Produktion zwar günstig, aber im Herstellungsprozess komplexer und weniger ressourcenschonend als Dünnschichtzellen. Werden jene wiederum mit der Technik eines Pikosekundenlasers hergestellt, verfügen sie über einen noch zehn bis 15 Prozent höheren Wirkungsgrad als bei bisher genutzten Verfahren. Trotz ihres derzeit geringen Marktanteils sparen sie mit zwanzig Tausend Tonnen pro Jahr bereits heute die CO2-Menge ein, die 3000 Personen in Deutschland durchschnittlich im Jahr emittieren.

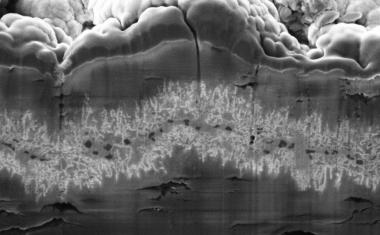

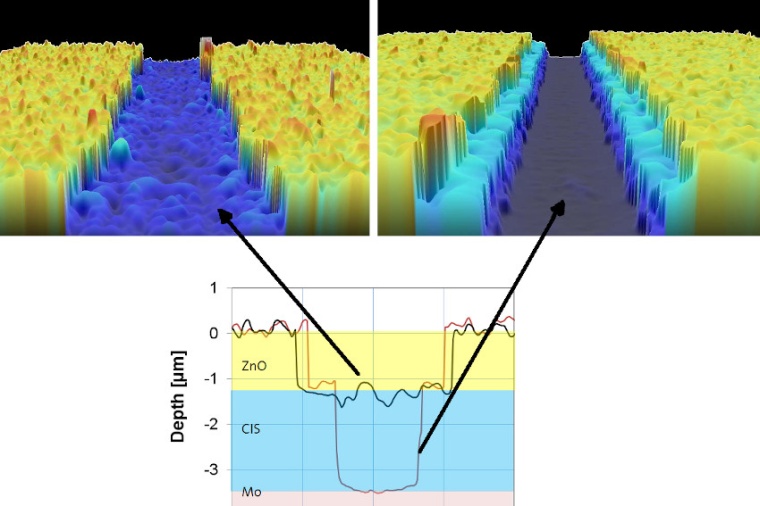

CIGS-Dünnschichtsolarzellen bestehen aus nur wenige Mikrometer messenden Schichten. Namensgebend ist die lichtabsorbierende Schicht aus dem Halbleiter Kupfer-Indium-Gallium-Diselenid, kurz CIGS. Die hauchdünnen Zellen bestehen aus einem Sandwich von vier Schichten: dem Trägermaterial aus drei Millimeter Glas unten, einer Molybdänschicht von nur einem Mikrometer, der namensgebenden CIGS-Schicht von drei Mikrometern sowie einer Fensterschicht aus Zinkoxid von einem Mikrometer oben auf. Die großflächige CIGS-Schicht der Zelle muss für die Stromproduktion eine Struktur aus feinen Rillen bekommen, die die große CIGS-Fläche in ungefähr hundert einzelne Zellen unterteilen. Wie Batterien, die seriell hintereinander verschaltet werden, erhöht sich so die etwa ein Volt Spannung einer Zelle auf um die hundert Volt eines ganzen Zellen-Moduls. Die Molybdänschicht unter der CIGS-Schicht darf bei diesem Prozess jedoch nicht verletzt werden.

Das bisherige mechanische Ritzen der Rillen, das Scriben, hatte Nachteile: „Mit der Ritznadel werden breitere Furchen erzeugt und auf dem Grund der Rillen bleiben schlecht leitende Reste übrig. Trägt man die Schichten mit dem Pikosekunden-Laser ab, kann man feinere Linien erzeugen, die den Strom besser leiten. Der Wirkungsgrad der Zelle steigt, ohne dass sich Kosten nennenswert erhöhen“, sagt Huber. Indem er Laserimpulse mit einer Dauer von Pikosekunden und einer hohen Wiederholrate einsetzte, ermöglichte Huber erst die industrielle Herstellung der CIGS-Dünnschichtzellen: „Mit dem Nanosekundenlaser verbrennt man alle drei Schichten und schmilzt sie zusammen. Nur mit einem Ultrakurzpuls-Laser wie dem Pikosekunden-Laser kann man die obere CIGS-Schicht strukturieren, ohne die Molybdänschicht darunter zu beschädigen“, sagt der Forscher.

Die Verbindung zwischen dem Molybdän und der transparenten Zinkoxid-Deckschicht ist fester. Auch dadurch sinken die inneren Energieverluste, womit der Wirkungsgrad steigt. Durch eine Straffung des Herstellungsprozesses sieht Huber in Zukunft weitere Verbesserungsmöglichkeiten in punkto Wirkungsgrad und Reduzierung der Produktionskosten. Der jeweils abwechselnde Schichtenauftrag der einzelnen CIGS-Schichten und Strukturierung soll in einen gemeinsamen Auftrag aller Schichten und ihre gemeinsame Laserstrukturierung zusammengezogen werden.

HS München / JOL

Weitere Infos

- Originalveröffentlichung

J. Winter et al.: Ultrafast pump-probe ellipsometry and microscopy reveal the surface dynamics of femtosecond laser ablation of aluminium and stainless steel, Appl. Surf. Sc. 511, 145514 (2020); DOI: 10.1016/j.apsusc.2020.145514 - Laserzentrum Hochschule München