Aufrüstung für Wendelstein 7-X

Fusionsanlage erhält eine wassergekühlte Gefäßverkleidung.

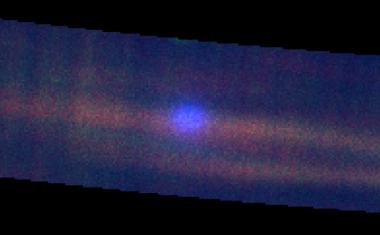

Die nächste Runde des schrittweisen Ausbaus der Fusionsanlage Wendelstein 7-X im Max-Planck-Institut für Plasmaphysik (IPP) in Greifswald ist in vollem Gange. Eine wassergekühlte Innenverkleidung des Plasmagefäßes wird die Anlage tauglich machen für höhere Heizleistung und längere Plasmapulse. Die Fertigung des Herzstücks der neuen Verkleidung, des Divertors, hatte der Garchinger Institutsteil des IPP übernommen. Die letzte Lieferung nach Greifswald steht kurz bevor. Hier sind die Vorbereitungen für den Einbau der Teile abgeschlossen. Die aufwändigen Montagearbeiten werden bis weit in das nächste Jahr dauern. Wendelstein 7-X, die weltweit größte Fusionsanlage vom Typ Stellarator, soll die Kraftwerkseignung dieses Bautyps untersuchen.

Ende 2018 wurden die Experimente an Wendelstein 7-X nach zwei erfolgreichen Arbeitsphasen vorläufig beendet. Seither läuft der Umbau im Plasmagefäß. „Erst einmal musste das meiste heraus. Jetzt kann der Einbau der neuen Teile beginnen“, sagt Hans-Stephan Bosch, dessen Bereich für den technischen Betrieb der Anlage zuständig ist. Während bisher die meisten Wandschutz-Komponenten ungekühlt betrieben wurden, werden ab der nächsten Experimentrunde große Wandpartien wassergekühlt sein: „Damit wird Wendelstein 7-X später bis zu dreißig Minuten lange Plasmapulse erzeugen können“, so Bosch. Herzstück der neuen Wandverkleidung ist der Divertor, die am höchsten beanspruchte Komponente im Plasmagefäß. In zehn breiten Doppel-Streifen an der inneren Wand des Gefäßes folgen die Divertor-Platten der geschwungenen Kontur des Plasmarandes. Sie schützen genau die Wandbereiche, auf die Teilchen aus dem Rand des Plasmas magnetisch hingelenkt werden. Hinter einem Spalt in der Mitte jedes Doppelstreifens liegt eine Pumpe, die die auftreffenden Plasma- und Verunreinigungsteilchen entfernt. Auf diese Weise lässt sich mit dem Divertor die Reinheit und Dichte des Plasmas regeln.

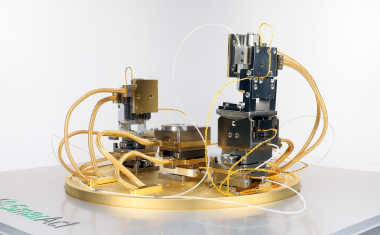

Die neuen wassergekühlten Divertor-Platten, die die bisherigen ungekühlten Platten ersetzen, sollen bei den späteren Hochleistungsexperimenten einer Belastung bis zu zehn Megawatt pro Quadratmeter standhalten – ähnlich dem Space-Shuttle beim Wiedereintritt in die Erdatmosphäre. Ohne Wasserkühlung könnten die an sich hitzebeständigen Ziegel aus kohlefaserverstärktem Kohlenstoff dieser Belastung für die geplanten, dreißig Minuten langen Plasmapulse jedoch nicht standhalten. Deshalb sind sie auf wassergekühlte Platten aus einer Kupfer-Chrom-Zirkon-Legierung aufgeschweißt. Das von stählernen Röhrchen zugeführte Kühlmittel sorgt für den Abtransport der Wärmeenergie. Jeder der zehn gebogenen Divertor-Streifen besteht aus zwölf dieser Platten, die sich wiederum aus Einzelelementen zusammensetzen. Insgesamt bestehen diese 890 Elemente aus fast einer halben Million Einzelteilen, von den hitzebeständigen Oberflächen bis zu den Spezialschrauben.

Die Hochleistungsbauteile stehen am Ende einer langen Entwicklungs-, Fertigungs- und Prüfarbeit des Integrierten Technikzentrums und der Arbeitsgruppe „Komponenten im Plasmagefäß“ im IPP in Garching in Zusammenarbeit mit Industriebetrieben. „Besonders herausfordernd war die komplexe Geometrie der Bauteile bei der verlangten hohen Genauigkeit und Zuverlässigkeit“, erklärt IPP-Ingenieur Jean Boscary, der die Herstellung und das Zusammenfügen des „großen Puzzles“ leitete: „Ein Wasserleck sollte es später in Wendelstein 7-X nicht geben“. Entsprechend umfangreich waren bereits die Vorarbeiten: 2003 wurde der Entwicklungs- und Fertigungsvertrag für die Divertor-Elemente mit einem Industriebetrieb geschlossen. Nach vier Vorserien und mehr als sechzig Prototypen konnte 2009 die fünfjährige Serienproduktion beginnen.

Bis zu einem fertigen Divertor-Element waren 82 Herstellungsschritte und 44 Tests zu durchlaufen. So wurde die Oberfläche jedes einzelnen der 16.000 Kohlenstoff-Ziegel dreidimensional in Form gefräst – bei Toleranzen von teilweise nur 0,1 Millimeter, damit später keine hervorstehenden Kanten überhitzen können. Die Verbindungstechnik zwischen Kohlenstoff und Kupferlegierung wurde eigens für Wendelstein 7-X entwickelt. Im IPP in Garching wurden die Divertor-Elemente dann auf stählernen Rahmen zu Platten zusammengefügt. Kühlrohre und Kühlwasserverteiler wurden mit einer speziellen, im ITZ entwickelten Schweißtechnik verbunden: „Unter den 2000 Schweißnähten konnten die anschließenden Tests gerade mal zwei undichte Nähte entdecken“, sagt Boscary. Auch sonst lagen zwischen den einzelnen Arbeitsschritten immer wieder qualitätssichernde Prüfungen. Zur Produktionskontrolle wurde zum Beispiel die Belastungsfähigkeit der Teile im Garchinger Hitzeteststand GLADIS untersucht. Die bei diesem „bislang größten Hitzeschutzprojekt der Fusionsforschung“ gewonnene Erfahrung ist denn auch bis jetzt weltweit einmalig, betont Jean Boscary. Inzwischen sind alle zehn Divertor-Streifen fertiggestellt. Ein großer Teil ist bereits ausgeliefert; der letzte Transport nach Greifswald steht kurz bevor.

In Greifswald ist für den Einbau der Hochleistungsbauteile alles vorbereitet: Insbesondere sind die Rohrverbindungen in das Plasmagefäß montiert, insgesamt 4,5 Kilometer. „Inzwischen haben wir damit begonnen, die komplex geformten Wasserleitungen zu legen, die die letzten 40 Zentimeter zwischen der Gefäßwand und den Divertor-Platten überbrücken“, erklärt Montageleiter Lutz Wegener. Auf deren Anschlüsse müssen die Platten später genau passen. Obwohl die extrem kniffligen Arbeiten zuvor im Eins-zu-Eins-Modell geübt wurden – „quasi eine doppelte Montage“, so Wegener – gibt es beim Einbau der 240 Passrohre immer wieder Überraschungen. Die große Enge zwischen den Bauteilen macht das Schweißen, für das ohnehin eine spezielle Präzisionstechnik anzuwenden ist, zu einer Herausforderung. Nicht selten wurden nachträglich Neukonstruktionen und Neufertigungen nötig. Auch viele Schrauben sind in dem engen Raum für Werkzeuge schwer zugänglich und von Fall zu Fall ist eine Lösung zu finden: „Geschweißt oder geschraubt – die Anschlüsse sollten für die nächsten zwanzig Jahre dicht bleiben“.

Im Vergleich zu diesen Aufgaben sollte das anschließende Einbauen der Divertor-Teile einfacher sein. „Hierfür haben wir bereits Spezialwerkzeuge – zum Beispiel zum Heben und Bewegen der siebzig Kilogramm schweren Platten – entwickelt“, sagt Lutz Wegener. Selbst der Trittschutz, auf dem die Monteure im Gefäß über die empfindlichen Divertor- und Wandschutzkacheln laufen, war ein eigenes Entwicklungsprojekt: Er muss auf engstem Raum sicheren Stand garantieren und an die ungewöhnliche Form des Plasmagefäßes angepasst sein. Andererseits darf er die Wandstrukturen nicht beschädigen und zu keinen Verunreinigungen führen, die später das Plasma stören könnten.

Voraussichtlich Ende 2021 kann der Plasmabetrieb wieder starten. Geplant ist, zunächst mit geringer Wasserkühlung, kleiner Heizleistung und kurzen Plasmapulsen zu beginnen, um nach der langen Experimentierpause alle Einbauten im Betrieb testen zu können. Mit voller Kühlung sollten danach längere Pulse mit Plasmaenergien bis zu einem Gigajoule möglich werden – ein Wert, an den man sich langsam heranarbeiten wird. Anstelle der bisher maximal hundert Sekunden langen Pulse mit Heizleistungen von zwei Megawatt und Plasmaenergien von 200 Megajoule soll der gekühlte Hochleistungsdivertor später bei voller Heizleistung bis zu dreißig Minuten lange Pulse erlauben. Damit kann Wendelstein 7-X dann das wesentliche Plus der Stellaratoren demonstrieren, die Fähigkeit zum Dauerbetrieb.

IPP / JOL

Weitere Infos

- Wendelstein 7-X, Max-Planck-Institut für Plasmaphysik, Greifswald