3D-Druck von Multimaterial-Bauteilen

Europaweites Forschungsprojekt widmet sich additiver Fertigung mit mehreren Werkstoffen.

Industrie 4.0 ist eine industrielle Revolution, die neben Digitalisierung auch auf innovative Produktlösungen angewiesen ist. Doch die Anforderungen an Fertigungsprozesse, Bauteile und Konstruktion steigen: ressourceneffizienter, schneller, langlebiger, effektiver, serientauglich, wettbewerbsfähig und gleichzeitig kostengünstig, so der Anspruch. Großes Potenzial versprechen additive Fertigungsverfahren, häufig auch 3D-Druck genannt, mit denen sich höchst komplexe Leichtbaukomponenten produzieren lassen. Die nächste Entwicklungsstufe im Bereich des metallischen 3D-Drucks besteht in der Herstellung von Multimaterial-Bauteilen, bei denen zwei oder mehr Werkstoffe beliebig kombiniert werden können. Ein europaweites Forschungsteam, geleitet von der Universität Paderborn, will nun Industrieanwendungen für diese revolutionäre Technologie entwickeln.

Additive Fertigung aus mehreren Werkstoffen mit unterschiedlichen physikalischen Eigenschaften soll die industriellen Möglichkeiten auf das nächste Level heben. Ziel ist es, eine noch nie dagewesene Gestaltungsfreiheit für hochkomplexe (Leicht-)Bauteile zu ermöglichen. Dafür entwickelt das Projektteam innovative Multimaterial-Bauteile mit lokal zugeschnittenen mechanischen, elektrischen, thermischen und magnetischen Eigenschaften für Anwendungen in der Automobilindustrie, Luft- und Raumfahrt.

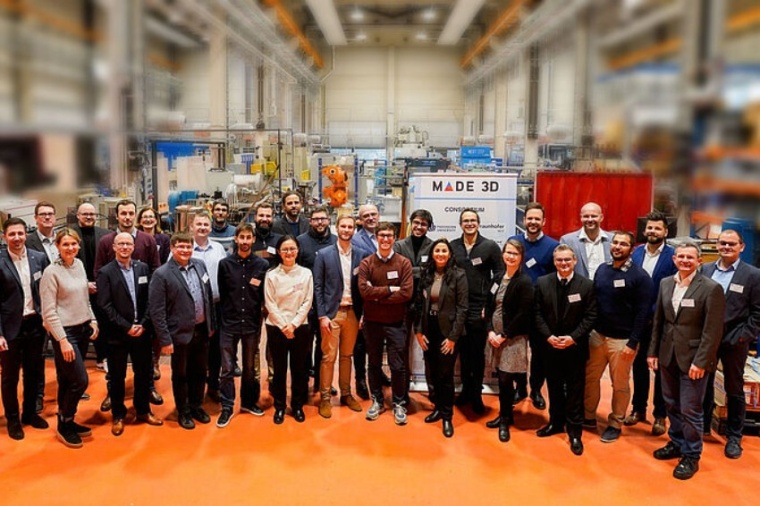

„MADE-3D“ (Multi-Material Design using 3D Printing) – so der Name des Projekts – wird für die nächsten dreieinhalb Jahre mit rund 6,7 Millionen Euro im „Horizon Europe 2022“-Programm der Europäischen Union gefördert. Das Konsortium, bestehend aus Forschungseinrichtungen, Marktführern der additiven Fertigung, Luft- und Raumfahrt, Automobiltechnik und Start-ups, bringt ein breites Spektrum internationaler Expertise mit: Projektpartner sind neben der Universität Paderborn SLM Solutions, das Fraunhofer Institut für Gießerei-, Composite- und Verarbeitungstechnik IGCV (alle drei aus Deutschland), die Universität der Ägäis (Griechenland), f3nice (Italien), Exponential Technologies (Lettland), QuesTek Europe (Schweden), AVL List (Österreich), Skyrora (Großbritannien), Safran Additive Manufacturing Campus, French Alternative Energies and Atomic Energy Commission CEA (beide aus Frankreich), Amires (Tschechien) und das Swiss Centre for Electronics and Microtechnology CSEM (Schweiz).

„Die Multimaterial-Fertigung durch 3D-Druck steckt derzeit noch in den Kinderschuhen. Die fehlenden Materialkombinationen sind die größte Herausforderung, die den Durchbruch dieser Technologie behindern. Durch ‚MADE-3D‘ soll sie einen großen Sprung nach vorne machen“, betont Projektkoordinator Thomas Tröster, Leiter der Fachgruppe Leichtbau im Automobil (LiA) sowie Vorsitzender des Instituts für Leichtbau mit Hybridsystemen (ILH) und des Instituts für Additive Fertigung (PIAF) der Universität Paderborn.

Zwar lassen sich durch additive Fertigung Bauteile heutzutage fast grenzenlos individualisieren und verschiedene Funktionen in einem einzigen Druckprozess integrieren. Jedoch braucht es dafür geeignetes Material. Die bis dato verwendeten Werkstoffe genügen den vielschichtigen Anforderungen – etwa Biegsamkeit, Temperaturstabilität und magnetische Eigenschaften in einem Teil zu vereinen – aufgrund ihrer homogenen Materialeigenschaften allerdings nicht. Hinzu kommt, dass die Mehrheit der Stähle und Legierungen wegen Rissbildungen nicht gedruckt werden kann. Dieses Problem ist noch ausgeprägter, wenn zwei oder mehr Materialien additiv miteinander verbunden werden sollen.

Hier setzt das internationale Expertenteam an. Gemeinsam wollen sie die Leistung von Multimaterial-Bauteilen bedeutend steigern sowie Gewicht erheblich verringern, um neue Möglichkeiten des Leichtbaus zu schaffen. „Unser Ziel ist es, durch die Projektergebnisse eine erhöhte Prozesssicherheit und -geschwindigkeit in der additiven Multimaterial-Fertigung zu erreichen und damit diese innovative Technologie weiter zu industrialisieren“, betont Mirko Schaper, Inhaber Lehrstuhls für Werkstoffkunde (LWK) an der Universität Paderborn und Co-Leiter des Projekts.

Die Arbeit beginnt dabei noch vor dem Druck. „3D-Druck-Materialien werden bisher nahezu vollkommen empirisch durch eine Vielzahl von Experimenten entwickelt. Das ist nicht nur kostspielig, sondern auch zeitintensiv“, erklärt Schaper. Daher setzt das Team auf ein systematisches computerbasiertes Materialdesign. Das Besondere: Für den jeweiligen Anwendungsfall werden die gewünschten Werkstoffeigenschaften in Abhängigkeit von der chemischen Zusammensetzung berechnet und vorausgesagt. Für jeden Multimaterial-Kandidaten wird dann innerhalb von zwei bis drei Iterationen eine Materialkombination erstellt, die als Blaupause für vielzählige weitere Applikationen dienen kann. Der Einsatz von maschinellem Lernen in der Prozessentwicklung soll zu kürzeren Entwicklungszyklen führen und die Digitalisierung der Prozesskette vorantreiben.

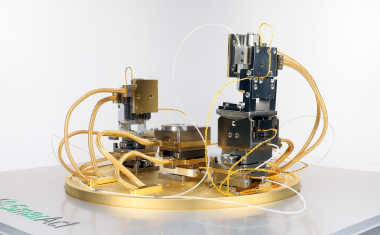

Der Weg vom Pulver zum Bauteil führt dann über zwei Technologien des additiven Fertigens. Durch selektives Laserschmelzen (Laser Powder Bed Fusion, L-PBF) und Laserauftragschweißen (Direct Energy Deposition, DED) werden die zerstäubten Multimaterial-Kombinationen lokal und gezielt verteilt in 3D gedruckt, sodass hochqualitative Bauteile entstehen. Das Projektteam testet die innovativen Ansätze in fünf Anwendungsfällen im Bereich der Automobil-, Luft- und Raumfahrtindustrie. Dabei sind die Ziele klar definiert: Durch die Verarbeitung verschiedener Materialien soll das Gewicht einzelner Teile um bis zu fünfzig Prozent im Vergleich zu derzeit verwendeten Komponenten reduziert werden. Ganz konkret arbeiten sie daran, Antriebssysteme in der Luftfahrt leichter zu gestalten, um sowohl Kosten zu sparen als auch einen großen Schritt in Richtung Nachhaltigkeit zu machen. Außerdem wollen sie die Leistung von Elektromotoren durch den Einsatz von Materialkombinationen, die eine bessere Magnetplatzierung und Ausrichtung des magnetischen Flusses ermöglichen, optimieren. Die Projektergebnisse sollen später auf viele andere Sektoren, wie Gesundheit und Energie, übertragbar sein.

„Die Methode der additiven Fertigung ermöglicht erhebliche Energie- und Ressourceneinsparungen während der Produktion. Auch bei der Verwendung der Leichtbauteile, etwa in Verkehrsmitteln, ist weniger Energie für die Beschleunigung erforderlich. Zudem testen wir verschiedene Verfahren im Hinblick auf die Trennungseffizienz der hybriden Bauteile, um Materialmischungen bestmöglich recyceln zu können. Durch unsere neuen Methoden sollen bis zu 99 Prozent des verwendeten Materials wiederaufbereitet werden können“, erklärt Tröster.

U. Paderborn / DE