Glas aus dem 3D-Drucker

Neues 3D-Druckverfahren nutzt spezielles Harz, das sich mit UV-Licht härten lässt.

Glasobjekte mit einem 3D-Druckverfahren herzustellen, ist nicht einfach. Erst wenige Forschungsgruppen weltweit haben versucht, Glas mithilfe additiver Verfahren zu produzieren. Einige davon schufen Objekte, indem sie geschmolzenes Glas ausdruckten. Das hat den Nachteil, dass dafür sehr hohe Temperaturen und hitzebeständige Apparaturen nötig sind. Andere verwendeten pulverförmige Keramikpartikel, die sich bei Raumtemperatur drucken und später zu Glas sintern lassen. Allerdings war die Komplexität der daraus gefertigten Objekte bisher eher gering. Forscher der ETH Zürich haben nun einen anderen Weg gewählt, um mit 3D-Druck komplexe Glasobjekte herzustellen. Grundlage ihres neuen Verfahrens ist die Stereolithografie. Die Forscher David Moore, Lorenzo Barbera und Kunal Masania aus der Gruppe für Komplexe Materialien von André Studart entwickelten ein spezielles Harz. Dieses ist aus flüssigem Kunststoff und einem Siloxan zusammengesetzt.

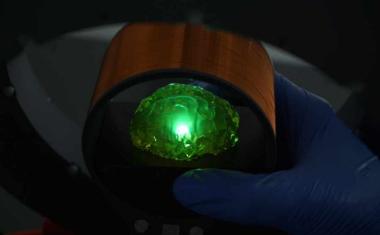

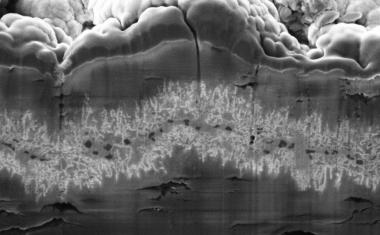

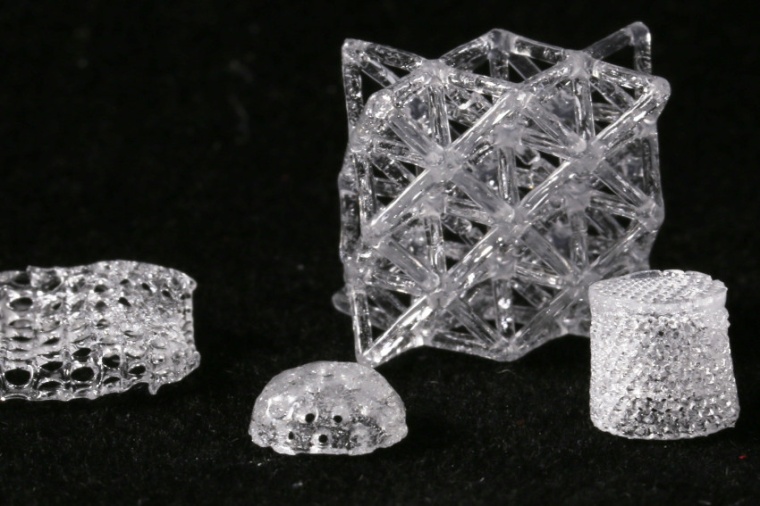

Das Harz lässt sich mit einem kommerziell erhältlichen Stereolithografiegerät verarbeiten. Dabei werden UV-Lichtmuster auf das Harz gestrahlt. Dort, wo das Licht auftrifft, wird das Harz hart. Dies geschieht deshalb, weil sich an den belichteten Stellen die beiden Harzkomponenten vollständig auftrennen: die Kunststoffmonomere formieren sich zu einem labyrinthähnlichen Polymergerüst, die Moleküle des Siloxans füllen die Zwischenräume des Labyrinths aus. Ein Objekt kann so Schicht für Schicht aufgebaut werden. Dabei können die Forscher bei jeder Schicht verschiedene Parameter verändern, etwa die Porengröße: Schwache Lichtintensität erzeugt grosse Poren, starke Einstrahlung kleine Poren. „Wir haben das per Zufall entdeckt, können es aber nutzen, um die Porengröße in den Objekten gezielt zu verändern“, sagt Masania.

Ebenfalls schichtweise verändern können die Forscher die Mikrostruktur des Objekts, indem sie dem Harz auch Borat oder Phosphat beimengen. Dadurch lassen sich Objekte herstellen, die aus verschiedenen Glastypen aufgebaut sind. Einen so hergestellten Rohling müssen die Forschenden anschließend bei zwei unterschiedlichen Temperaturen brennen: Bei 600 Grad Celsius, um das Polymergerüst zu verbrennen, und anschließend bei rund 1000 Grad Celsius, um die Objekte zu Glas zu verdichten. Beim Brennen schrumpfen sie erheblich, werden aber transparent und hart wie Fensterglas.

Noch sind die 3D-gedruckten Glasobjekte höchstens so groß wie ein Spielwürfel. Große Glasobjekte wie Flaschen, Gläser oder Fensterscheiben können auf diese Weise nicht erzeugt werden, was auch nicht das Ziel dieser Arbeit gewesen sei, betont Masania. Ziel sei vielmehr gewesen, den Machbarkeitsnachweis zu erbringen, dass man mit einem 3D-Druckverfahren Glasgegenstände von komplexer Geometrie herstellen. Reine Spielerei ist die neue Technik dennoch nicht. Die Forscher meldeten sie zum Patent an und verhandeln derzeit mit einem Schweizer Glaswarenhändler, der die Technologie in seinem Unternehmen einsetzen möchte.

ETHZ / JOL

Weitere Infos

- Originalveröffentlichung

D. G. Moore et al.: Three-dimensional printing of multicomponent glasses using phase-separating resins, Nat. Mat., online 11. November 2019; DOI: 10.1038/s41563-019-0525-y - Arbeitsgruppe Komplexe Materialien (A. R. Studart), Eidgenössische Technische Hochschule Zürich