Anspruchsvolle Stahlsorten mit Laser schweißen

Martensitische Chromstähle haben gute Eigenschaften für die Mobilität der Zukunft.

Zu den Stahlsorten mit Zukunft zählen die martensitischen Chromstähle, die sich wegen ihrer Leichtbau- und Korrosionseigenschaften ideal für Anwendungen im Fahrzeugbau eignen. Bei der Konstruktion von crash-sicheren Batteriekästen für Elektroautos sind diese Werkstoffe besonders gefragt. Diese anspruchsvollen Komponenten dienen dem Fraunhofer-Institut für Lasertechnik ILT aus Aachen daher auch als Demonstrationsbauteile beim Schweißen und der Wärmebehandlung mit dem Laser.

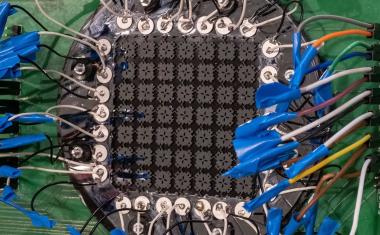

Im Rahmen des AiF-Forschungsvorhabens FAAM, gefördert durch die Fosta – Forschungsvereinigung Stahlanwendungen e.V., nahmen Experten aus Industrie und Forschung den aktuellen Stand bei Werkstoffen unter die Lupe: Auf der Online-Abschlusskonferenz im Sommer 2020 ging es unter anderem um neue Leichtbaulösungen, Fügetechnik und Stirnflächennähte für martensitische Chromstähle. Eine sehr wichtige Rolle spielt die Lasertechnik. Im Detail untersuchten die Aachener die Eignung zum Schweißen eines pressgehärteten Chromstahls mit martensitischem Gefüge X46Cr13 (1.4034) in artgleichen und artungleichen Verbindungen für die Montage. Dieser gilt aufgrund seines hohen Kohlenstoffgehalts als schwer schweißbar. Bei den artungleichen Verbindungen handelte es sich um Kombinationen mit kaltverfestigtem Hochmanganstahl (1.4678), pressgehärtetem Martensit (1.5528), hochfestem Dualphasenstahl (1.0944) und kaltgewalztem Feinkornbaustahl (1.0984). Martin Dahmen, Gruppe Makrofügen und Schneiden am Fraunhofer ILT: „Dabei lag das Hauptaugenmerk auf der Durchmischung der unterschiedlichen Werkstoffe, der Metallurgie und auf den daraus resultierenden Eigenschaftsprofilen.”

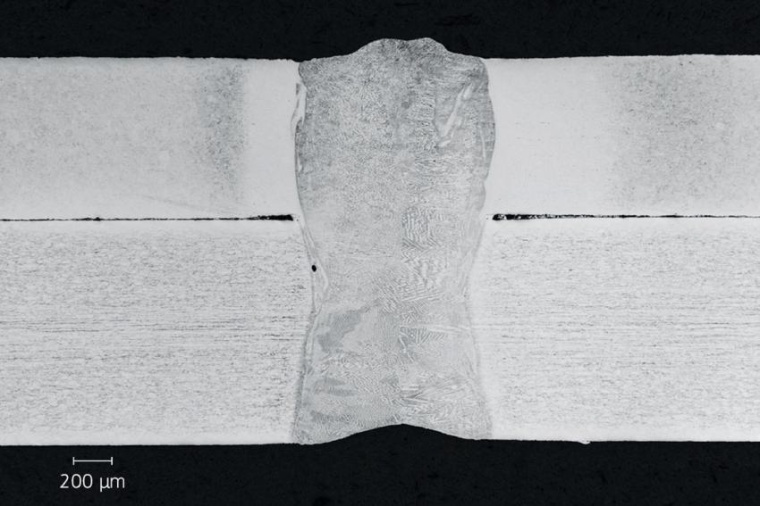

Durch Wärmebehandlung lässt sich die Fügequalität erhöhen. Dazu wurden bei einer artgleichen 1.4034-Verbindung lineare Nähte im Überlappstoß im Temperaturbereich von 300 bis 700 Grad Celsius außerhalb des Prozesses (ex-situ) wärmebehandelt, die ihre Qualität im anschließenden Scherzugversuch beweisen mussten. „Bei 400 bis 500 Grad Celsius ergaben sich die höchsten Festigkeiten und die geringsten Härten”, erklärt Dahmen. „Bemerkenswert ist der hohe Anteil duktilen Versagens auf der Bruchoberfläche schon bei 400 Grad Celsius.” Mit Blick auf eine Wärmebehandlung mit Laserstrahlung wurden kurze Haltezeiten angestrebt.

Doch wie sehen die Ergebnisse bei artungleichen Verbindungen aus? Aufgrund des unterschiedlichen Anlassverhaltens variieren die Ergebnisse. So ergaben Untersuchungen an der Kombination 1.4034 mit Dualphasen- und Feinkornbaustahl, dass auch hier eine Anlasstemperatur von 400 Grad Celsius am besten abschneidet. Anders sieht es bei anderen Werkstoffen aus: Vorsicht ist geboten bei pressgehärteten Mangan-Bor-Stählen, da sie ihre Festigkeit schon bei 300 Grad Celsius verlieren, während diese Temperatur den 1.4034 weitestgehend nicht beeinflusst.

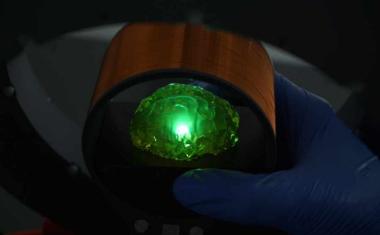

Die Versuchswerte dienen zum Schritt in die Zukunft: die Wärmebehandlung per Laser. In einem nachgeschalteten Prozess mit einem Diodenlaser wurde das Anlassen der Fügezone demonstriert. Die gemessenen Härtewerte zeigten, dass sich Temperaturen von bis zu 650 Grad Celsius erreichen lassen. Dies entspricht der maximalen Temperatur, bei der ein Anlassen des Werkstoffs ohne Festigkeitsverluste möglich ist. Die Laser-Wärmebehandlung ermöglicht am Überlappstoß eine selektive Wärmebehandlung, so dass nur der kritische Werkstoff bearbeitet wird. Die optischen Eigenschaften der Oberfläche lassen sich gezielt für die Wärmebehandlung nutzten. Dahmen: „Der erhöhte Absorptionsgrad an der Schweißnaht führt zum Anlassen der Schweiße und der Schmelzlinie, während die Wärmeeinflusszone einen geringeren Wärmeeintrag erfährt. Mit einer angepassten Intensitätsverteilung ist hier eine signifikante Erhöhung der Effizienz möglich.”

Die Versuche zeigten, dass sich kaltverfestigter Austenit und kaltgewalzter Feinkornbaustahl nicht per Laser wärmebehandeln lassen. 400 Grad Celsius Anlassen per Laser funktionierte bei der Werkstoffpaarung 1.4034/Dualphasenstahl DP980. Die Ergebnisse will das Fraunhofer ILT nutzen, um die Entwicklung laserbasierter Verfahren in einem Zukunftsprojekt weiter voranzutreiben. Diese Erkenntnisse sollen als Grundlage für die Berechnung und den Entwurf eines Batteriekastens mit aufgesetztem Crash-Rahmen dienen. Dabei besteht der Modulträger aus einem Materialmix aus ultrahochfesten und supraduktilen Stählen. Die Aachener nutzen beim Crashrahmen aus nicht kaltverfestigtem Hochmanganstahl die hohe spezifische Energieaufnahme zum Abfangen eines Aufpralls. Die hohe spezifische Energieaufnahme kommt durch Zwillingsbildung zustande. Dank dieser Kombination beträgt das Leergewicht mit etwa 70 Kilogramm deutlich weniger als konventionelle Batteriekästen aus Stahl, die in Integralbauweise bis zu 150 Kilogramm auf die Waage bringen.

Nun folgt in Kürze der Aufbau und der Test: Der Crash-Rahmen soll per Umformen in Innendruckformen entstehen. Der Effekt entspricht dem des Innenhochdruckumformens – allerdings ohne Werkzeug und Temperierung. Dahmen: „Wir schweißen zwei Bleche im Parallelstoß zusammen. Über ein Druckmedium wird das Bauteil aufgeblasen, um es in die gewünschte Form zu bringen.” Der Wissenschaftler sieht gute Zukunftschancen für weitergehende Forschungsprojekte. Als vielversprechend sieht er die Stirnflächennähte an, mit denen sich Christoph Wendt von der Anwendungstechnik bei der Scansonic MI GmbH in Berlin intensiv beschäftigt, die für diesen Einsatz einen speziellen Laserkopf entwickelt hat. „Mit dieser Technik ließe sich durch schmalere Flansche Material und damit Gewicht einsparen”, resümiert Dahmen.

Das IGF-Vorhaben 19556 N / P1175 „Weiterentwicklung, fügetechnischer Absicherung und technischer Auslegung von Schweißverbindungen mit martensitischen Chromstählen” der Fosta wurde über die AiF im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert. Das Vorhaben wurde am Fraunhofer-Institut für Lasertechnik ILT in Zusammenarbeit mit dem Laboratorium für Werkstoff- und Fügetechnik (LWF) an der Universität Paderborn und dem Fachgebiet Systemzuverlässigkeit, Adaptronik und Maschinenakustik (SAM) an der Technischen Universität Darmstadt durchgeführt.

Fh.-ILT / DE